Die Entwicklung der Automobilindustrie basiert heute nicht mehr nur auf Mechanik, sondern überwiegend auf Elektronik. Moderne Autos sind mit fortschrittlichen Fahrerassistenzsystemen, Antriebsmanagementsystemen und zahlreichen Modulen für den Fahrkomfort ausgestattet. Das Herzstück all dieser Lösungen und Zusatzausstattungen sind Leiterplatten. In der Automobilindustrie ist die Zuverlässigkeit von Leiterplatten aufgrund strenger Sicherheitsstandards und hoher Nutzererwartungen ein Muss.

Betriebsbedingungen für Elektronik in Fahrzeugen

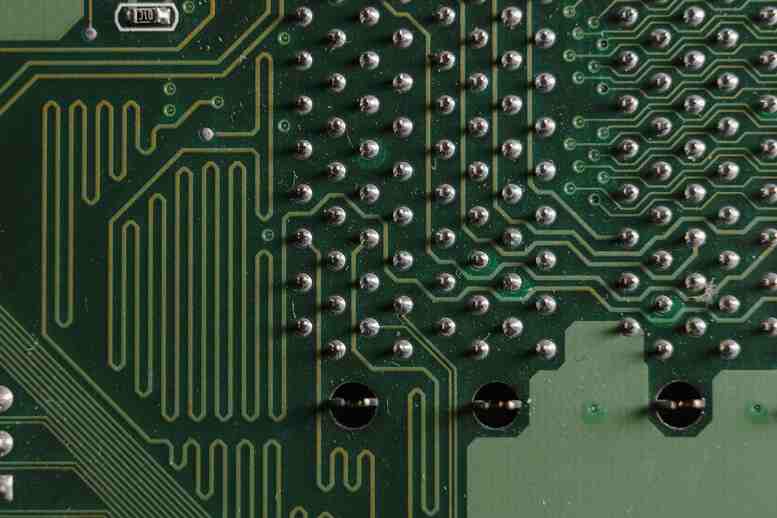

Im Gegensatz zu typischen Unterhaltungselektronikgeräten müssen Leiterplatten in Fahrzeugen unter extrem wechselnden Bedingungen funktionieren. Temperaturen von -40 °C bis über 150 °C in der Nähe des Motorraums und Vibrationen durch Unebenheiten der Fahrbahn sind nur einige der Herausforderungen, denen eine Leiterplatte standhalten muss. Weitere Faktoren sind Feuchtigkeit, Öle und Chemikalien aus dem Kühlsystem. Ihre Konstruktion erfordert daher sorgfältig ausgewählte Laminate mit hoher thermischer Stabilität und korrosionsbeständigen Oberflächen.

Normen und Industriestandards

Die Zuverlässigkeit in der Automobilindustrie unterliegt strengen Qualitätsnormen. Die Norm IPC-6012 in Klasse 3 sowie die Zertifizierungen IATF 16949 und ISO 26262 definieren die Anforderungen an den Entwurfs- und Herstellungsprozess von Leiterplatten. Die Schaltungen müssen Wärme-, Vibrations- und Ermüdungstests durchlaufen, um einen unterbrechungsfreien Betrieb während der gesamten Lebensdauer des Fahrzeugs zu gewährleisten. Die Erfüllung der oben genannten Standards minimiert das Risiko von Ausfällen kritischer Systeme wie ABS, ESP oder Airbagsteuerung, die einen direkten Einfluss auf die Sicherheit der Insassen haben.

Folgen eines Elektronikausfalls

Die Kosten für einen einzelnen Ausfall eines elektronischen Moduls in einem Fahrzeug umfassen nicht nur den Austausch des defekten Teils, sondern auch die Servicekosten und den potenziellen Verlust des Markenrufs. In Extremfällen kann eine defekte Leiterplatte zu einem Verkehrsunfall führen, was enorme rechtliche und finanzielle Folgen für den Hersteller hat. Aus diesem Grund investieren Fahrzeugkonstrukteure bereits in der Entwicklungsphase in thermische und Vibrationssimulationen, während die Leiterplattenhersteller mehrstufige Qualitätskontrollverfahren anwenden.

Schlüsselfaktoren für die Zuverlässigkeit von Leiterplatten in der Automobilindustrie

Von grundlegender Bedeutung ist für den Hersteller von Leiterplatten die Einhaltung der Norm IPC-A-600 und der geltenden Industriestandards. Dies bedeutet unter anderem die Auswahl eines Laminats mit hoher Glasübergangstemperatur und niedrigem Wärmeausdehnungskoeffizienten. Darüber hinaus werden bei der Herstellung galvanisierte Bohrungen und Endbearbeitungen (ENIG, ImAg) verwendet, die korrosionsbeständig sind, außerdem die Kontrolle der Kupferdicke und der Gleichmäßigkeit der Lötstoppmaske sowie die Durchführung elektrischer und optischer Tests.

Die Rolle des Leiterplattenherstellers bei der Qualitätssicherung in der Automobilindustrie

Selbst die bestgeplante Leiterplatte kann versagen, wenn der Produktionsprozess nicht den strengen Anforderungen entspricht. Bewährte Lieferanten wie Techno-Service S.A. TS PCB setzen automatische optische Inspektion (AOI) und elektrische Tests ein. Die Kontrolle der Umgebungsbedingungen im Werk (Temperatur, Luftfeuchtigkeit), die richtige Chemie der Galvanikprozesse und die regelmäßige Kalibrierung der Maschinen sind die Grundlage für eine gleichbleibende Qualität. Darüber hinaus ermöglicht die schnelle Realisierung von Prototypen-Serien den Automobilkonstrukteuren sofortige Tests in Klimakammern und die Überprüfung der Beständigkeit der Leiterplatten vor dem Start der Großserienfertigung.

Mehr Lesen: sebastian burggraf neue freundin